Добро пожаловать!

В нашей коллекции - только эксклюзивные контрольные,

курсовые и дипломные

работы для студентов

железнодорожных учебных заведений, выполненные по

индивидуальному заказу.

Наши работы не имеют

аналогов в бесплатных банках рефератов. На сегодняшний день у нас более 1000 Контрольных, курсовых и дипломных работ. По каждой из работ Вы можете получить

полную информацию: тип

работы (контрольная,

лабораторная, курсовая,

диплом), план, количество

страниц.

Желаем Вам удачи и

успешной сессии!

В нашей коллекции - только эксклюзивные контрольные,

курсовые и дипломные

работы для студентов

железнодорожных учебных заведений, выполненные по

индивидуальному заказу.

Наши работы не имеют

аналогов в бесплатных банках рефератов. На сегодняшний день у нас более 1000 Контрольных, курсовых и дипломных работ. По каждой из работ Вы можете получить

полную информацию: тип

работы (контрольная,

лабораторная, курсовая,

диплом), план, количество

страниц.

Желаем Вам удачи и

успешной сессии!

Механическая часть вагонов. ПРИИЖТ

|

Вопросы контрольной работы

1. Типы колесных пар и их конструктивные особенности.

2 Конструкция осей РУ1 и РУ1Ш.

3. Конструкция вагонных колес.

4 .Формирование колесных пар

5. Клеймение осей, колес и сформированных колесных пар.

6. Назначение и конструкция буксы с осью РУ1Ш.

7. Конструкция буксового узла с роликовыми подшипниками с осью РУ1.

8. Конструкция буксового узла с коническими подшипникими кассетного типа.

9. Назначение и классификация буксовых узлов Смазки букс.

10. Приведите классификацию вагонов.

11. Основные элементы конструкции вагонов и их краткая характеристика.

12. Материал, типы и устройство роликовых подшипников, способы их посадки.

13. Порядок монтажа роликовой буксы на горячей посадке.

14. Демонтаж роликовых букс на горячей посадке.

15 Конструкция упругих элементов рессорного подвешивания.

16. Конструкция фрикционного гасителя колебаний пассажирских тележек.

17. Назначение и классификация вагонных тележек.

18. Конструкция тележки модели 18-100.

19. Конструкция тележки модели 18-101.

20. Конструкция тележки модели 18-102.

21. Конструкция тележки КВЗ-И2.

22. Конструкция тележки КВЗ-ЦНИИ-1

23. Конструкция тележки КВЗ-ЦНИИ-2

24. Конструкция тележки ТВЗ-ЦНИИ-М.

25. Конструкция фрикционных гасителей колебаний грузовых вагонов

26.Конструкция и принцип работы гидравлического гасителя колебаний.

27. Методика расчета вертикальных сил, действующих на вагон.

28. Методика расчета боковых сил действующих на вагон.

29. Методика расчета устойчивости вагона.

30. Конструкция текстропно-редукторно-карданного привода генератора.

31. Конструкция привода генератора ТК-2.

32. Конструкция приводов генератора с редуктором от средней части оси ВБА-32/2.

33. Конструкция привода генератора Е К-160/1м.

34. Конструкция боковой рама тележки модели 18-100.

35. Конструкция центрального рессорного подвешивания тележки ТВЗ-ЦНИИ-М.

36. Конструкция тележки модели 18-194.

37. Конструкция надбуксового рессорного подвешивания тележки ТВЗ-ЦНИИ-М.

38. Особенности конструкции тележки модели 18-578.

39. Какая часть колесной пары считается правой?

40. Назначение автосцепных устройств и их типы.

41. Конструкция автосцепки СА-3.

42. Конструкция деталей механизма автосцепки.

43. Конструкция расцепного привод и центрирующего механизма автосцепного устройства.

44. Конструкция тягового хомута и его клина.

45. Конструкция автосцепки СА-3М.

46. Особенности конструкции автосцепки СА-4.

47. Конструкция поглощающих аппаратов Ш-1ТМ, Ш-2В, Ш-2Т.

48 Конструкция пружинно-фрикционного аппарата ЦНИИ-Н6.

49. Конструкция поглощающего аппарата ПМК-110А.

50. Конструкция тележки КВЗ-ЦНИИ-1ерных поглощающих аппаратов.

51. Конструкция резино-металлических поглощающих аппаратов Р-2П, Р-5П.

52. Конструкция кузова крытого грузового вагона модели 11-260.

53. Приведите сравнительную характеристику крытых вагонов.

54. Приведите сравнительную характеристику полувагонов.

55. Приведите сравнительную характеристику цистерн общего пользования.

56. Укажите особенности конструкции специализированных цистерн для кислот.

57. Конструкция рамы универсального крытого вагона.

58. Конструкция кузова крытого вагона с металлической обшивкой.

59. Основные требования, продляемые к пассажирским вагонам.

60. Конструкция цельнометаллического кузова пассажирского вагона.

61. Изоляция и внутреннее оборудование пассажирских вагонов..

62. Конструкция рамы универсальной платформы.

63. Конструкция кузова универсальной платформы.

64. Дать общую характеристику автономных рефрижераторных вагонов.

65. Конструкция кузова универсального четырехосного полувагона.

66. Конструкция рамы универсальных полувагонов.

67. Конструкция кузова вагона–термоса

68. Дайте характеристику внутреннего оборудования грузового вагона рефрижераторной сек-ции.

69. Конструкция кузова специализированного полувагона.

70. Приведите сравнительную характеристику пассажирских вагонов.

71. Конструкция вагонов-хопперов.

72. Назначение контейнеров и их классификация.

73. Особенности конструкции цистерн для пищевых грузов.

74. Конструкция контейнеров.

75. Конструкция крышки люка полувагона.

76. Конструкция вагона-хоппера для зерна.

77. Конструкция рам цистерн.

78. Конструкция котлов цистерн для светлых нефтепродуктов.

79. Особенности конструкции цистерн для перевозки газов.

80. Конструкция рамы рефрижераторной секции РС-4.

|

|

Стоимость КР - 700 руб.

|

|

Выдержка из контрольной работы

4. Формирование колесных пар.

Ответ: Прочное соединение колес с осью — обязательное условие безаварийной эксплуатации колесных пар. Колеса плотно удерживаются на оси благодаря натягу, образующемуся из-за разности диаметров подступичной части оси и отверстия в ступице колеса.

Величина натяга составляет 0,1—0,25 мм. У вагонных колесных пар используется прессовый способ посадки. Формирование колесных пар выполняют в колесном цехе вагоноремонтного, вагоностроительного заводов или в вагонных колесных мастерских (ВКМ), оснащенных гидравлическими прессами. Сопрягаемые поверхности колес и оси обрабатывают на станках до нужных размеров и шероховатости, смазывают растительным маслом и производят в холодном состоянии напрессовку колес на ось усилием до 110 тс. Качество напрессовки контролируют диаграммой, полученной при на- прессовке каждого колеса. Нормальная диаграмма имеет вид выпуклой плавно растущей вверх кривой.

У сформированной колесной пары проверяют размеры, которые должны соответствовать данным табл.1.

Прошедшую приемку колесную пару окрашивают и на правом торце выбивают клеймо с информацией (рис. 1): 1 — номер пункта, производившего формирование колесной пары; 2 — знак формирования Ф; 3 — месяц и год формирования; 4 — клеймо о приемке колесной пары.

У колесных пар автомотрис применяют тепловой способ посадки колес на ось. При тепловой посадке ступица колеса нагревается до температуры 240— 260 °С, что создает возможность свободной установки колеса на ось. При остывании колесо прочно соединяется с осью. Однако отсутствие диаграммы контроля качества посадки, усложнение снятия колес с оси при расформировании колесных пар и значительно большие затраты энергии на нагрев сдерживают применение тепловой посадки на вагонах.

Таблица 1. Основные размеры колесной пары....

41. Конструкция автосцепки СА-3.

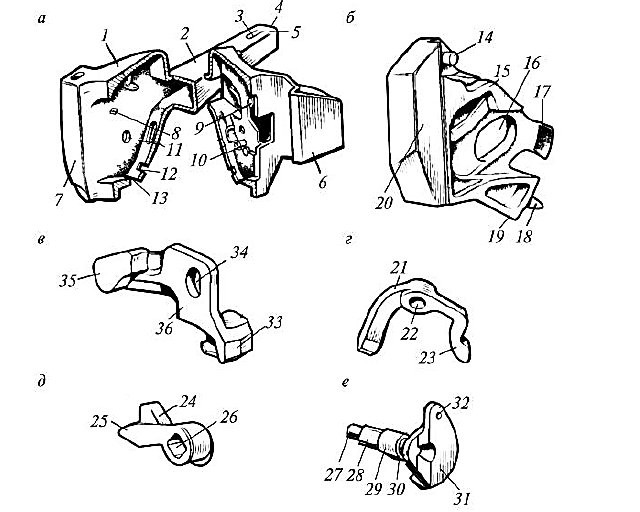

Ответ: Автосцепка СА-3 (сцепка автоматическая, третий вариант) состоит из корпуса и деталей механизма (рис.).

|

|

|

Рис. Детали автосцепки: а — корпус; 6 — замок; в — замкодержатель; г — предохранитель; д — подъемник; е — валик подъемника

|

|

Корпус (рис. а) включает головную часть 1 и хвостик 2. В хвостике имеется отверстие 3 для клина, соединяющего корпус с тяговым хомутом, полукруглый торец 4 и перемычка 5. Головную часть образуют большой 6 и малый 7 зубья. Пространство между ними носит название зев, в котором выступают замкодержатель и замок.

В сцепленном состоянии в зев входит малый зуб соседней автосцепки. В месте перехода головной части в хвостик отлит упор, которым автосцепка передает нагрузки на ударную розетку при соударении или резком торможении, когда поглощающий аппарат полностью сжат.

В вертикальных стенках корпуса есть отверстия для установки валика подъемника и для его удерживающего болта. Внутри корпуса со стороны малого зуба отлит серповидный прилив — полочка 8 для верхнего плеча предохранителя от саморасцепа, а со стороны большого зуба — круглый шип 9 для навешивания замкодержателя и опора для подъемника 10. В нижней части корпуса расположены отверстия для сигнального отростка замка 11, направляющего зуба замка 12 и грязевое 13 — для удаления мусора, снега, дождевой воды. Со стороны большого зуба также в нижней части корпуса есть четвертое отверстие для восстановления зацепления ошибочно расцепленных автосцепок. Корпус автосцепки — литой из стали марок 20ГЛ, 20ГФЛ, 20ФЛ-9 и других сходных по составу. После изготовления на средней части корпуса остается литейный шов, который в эксплуатации используют для контроля расположения автосцепных устройств по отношению к рельсовому пути.

Детали механизма автосцепки — замок, замкодержатель, подъемник и валик подъемника отливают из стали марки 20ГЛ. Предохранитель от саморасцепок штампуют из стали марки 38ХС.

Замок (рис. б) служит для удержания автосцепок в сцепном состоянии за счет выхода в зев передней замыкающей части 20. Замок имеет шип для предохранителя 14, перемычку 15, овальное отверстие 16 для прохода валика подъемника, сигнальный от росток 17, окрашенный в красный цвет, который сигнализирует об уходе замка из-за какой-либо неисправности в корпусе и возможном саморасцепе. В нижней части замка имеется радиальная опора 19, которой замок ставится на наклонную поверхность нижней части корпуса, и направленный зуб 18, обеспечивающий перекатывание замка по опоре без поперечного смещения.

Замкодержатель предохраняет замок от ухода вглубь корпуса и предотвращает самопроизвольное расцепление автосцепок. Кроме этого, он вместе подъемником удерживает замок в расцепленном положении.

|