Добро пожаловать!

В нашей коллекции - только эксклюзивные контрольные,

курсовые и дипломные

работы для студентов

железнодорожных учебных заведений, выполненные по

индивидуальному заказу.

Наши работы не имеют

аналогов в бесплатных банках рефератов. На сегодняшний день у нас более 1000 Контрольных, курсовых и дипломных работ. По каждой из работ Вы можете получить

полную информацию: тип

работы (контрольная,

лабораторная, курсовая,

диплом), план, количество

страниц.

Желаем Вам удачи и

успешной сессии!

В нашей коллекции - только эксклюзивные контрольные,

курсовые и дипломные

работы для студентов

железнодорожных учебных заведений, выполненные по

индивидуальному заказу.

Наши работы не имеют

аналогов в бесплатных банках рефератов. На сегодняшний день у нас более 1000 Контрольных, курсовых и дипломных работ. По каждой из работ Вы можете получить

полную информацию: тип

работы (контрольная,

лабораторная, курсовая,

диплом), план, количество

страниц.

Желаем Вам удачи и

успешной сессии!

Научно-исследовательская работа

|

Фрагмент работы «Анализ отказов буксовых узлов, с использованием информации вибродиагностики»

|

|

Содержание:

Введение…3 1 Краткая характеристика ЛВЧД-2…5 2 Буксовые узлы вагонов…7 2.1 Назначение и классификация букс грузовых вагонов…7 2.2 Конструктивные особенности основных типов подшипников вагонных букс…8 2.3 Устройство букс с роликовыми и кассетными подшипниками…18 3 Неисправности буксовых узлов вагонов….27 4 Назначение систем вибрационного контроля, мониторинга и диагностики 5 Используемые методы вибрационной диагностики…37 6 Анализ причин отказов буксовых узлов с использованием средств вибродиагностики….46 Заключение…48 Литература….50 |

|

Введение

Одной из главных задач, стоящих перед подвижным составом Российских железных дорог, является повышение их эксплуатационной надежности в целях обеспечения безопасности движения поездов с учетом реализации необходимых тяговых характеристик, улучшение габаритно-массовых и эксплуатационных показателей в широком диапазоне нагрузок и скоростей движения, в сложных климатических условиях.

Из опыта эксплуатации тягового подвижного состава известно, что при существующем методе эксплуатации и ремонта железнодорожной техники, когда замена узлов и механизмов происходит после отработки назначенного ресурса, не учитывается фактическое техническое состояние отработавших изделий. При этом значительная их часть имеет допустимое по ТУ техническое состояние, позволяющее производить дальнейшую эксплуатацию.

В то же время, имеют место случаи преждевременного выхода элементов агрегатов и механизмов из строя. Повышение экономической эффективности применяемого метода эксплуатации локомотивов и вагонов может быть достигнуто за счет внедрения нового, свободного от недостатков метода -метода замены узлов и агрегатов по их фактическому техническому состоянию.

Этот метод предусматривает после отработки агрегатами "гарантированного" ресурса, начиная с момента первой переборки, проведение непрерывного или периодического контроля и диагностики параметров, определяющих техническое состояние агрегатов с целью поддержания заданного уровня их надежности в эксплуатации на период до следующей проверки или ремонта при достижении ими предотказного состояния на основе диагностики.

Как известно, агрегаты и механизмы тягового подвижного состава построены на различных принципах, т.е. диагностические сигналы, несущие информацию о техническом состоянии указанных механизмов, также имеют неодинаковую физическую природу. Это обстоятельство затрудняет создание универсальной методики безразборной технической диагностики.

В настоящее время в вагонном хозяйствах разрабатываются методы безразборного определения технического состояния агрегатов и узлов подвижного состава.

Одним из основных факторов, ограничивающих надежность подвижного......

|

|

1 Краткая характеристика ЛВЧД-2

Вагонное депо ЛВЧД-2 располагается на станции Красноярск, Красноярской железной дороги.

Здания и сооружения депо, в которых производственный процесс связан с использованием крупногабаритных и тяжелых объектов, имеют подъездные железнодорожные пути и асфальтированные автомобильные дороги. В темное время суток территория освещается прожекторами мачтового типа.

Территория депо огораживается забором для исключения попадания гражданских лиц. К территории депо примыкают: с востока жилая зона район Ж.Д Больницы, с севера ул. Ломоносова, с юга жилая зона, с юга-запада локомотивное депо.

Пассажирское вагонное депо является основным производственным подразделением вагонного хозяйства и предназначено для выполнения планового деповских видов ремонта вагонов, ремонта и комплектования вагонных узлов и деталей. На базе вагонных депо организуют и обеспечивают подготовку к перевозкам, а также техническое обслуживание пассажирских вагонов в границах установленных участков.

Вагонное депо является сложным промышленным предприятием не только по своей производственной структуре, но и по составу зданий, сооружений, по наличию различных сложных машин и оборудования, средств автоматики, разнородных инженерных коммуникаций и других устройств энергетического, транспортного, вспомогательного и обслуживающего назначения. В настоящее время ряду депо разрешено производить заводской ремонт в объеме КР-1.

Также вагонное депо ЛВЧД-2 ст. Красноярск производит ремонт специального подвижного состава в рамках плановых видов ремонта.

Вагонное депо представляет собой одноэтажное хорошо освещенное здание длиной 201 м, шириной 48,68м.

Более широкое место занимает сборочный цех, в других цехах находятся: роликовое отделение, колесный цех, тележечный цех, кузнечное отделение, отделение наплавки деталей (ИМС), стекольное отделение, генераторное отделение, сварочное отделение, цех по ремонту холодильного оборудования, тепловой узел, вентиляционная камера….

|

|

2 Буксовые узлы вагонов

2.1 Назначение и классификация букс грузовых вагонов

Для ограничения перемещений (продольных и поперечных) колесных пар относительно тележек, обеспечения передачи нагрузок от кузова на шейки оси предназначены буксовые узлы. Они, также как и колесные пары, относятся к важнейшим элементам ходовых частей вагона.

Динамические нагрузки, которые возникают во время движения подвижного состава, от рельсового пути жестко воспринимаются буксовыми узлами по причине их неподрессоренности. Также на них в процессе эксплуатации постоянно действуют нагрузки от массы брутто. Данный элемент ходовых частей грузового вагона испытает существенные удары во время прохождения вагонами стыков рельсов, действие центробежных сил во время прохождения кривых участков железнодорожного пути, толчки при торможении поезда, наезде колес при спуске вагонов с сортировочных горок.

До недавнего времени в вагоностроении широко распространены были буксовые узлы с подшипниками скольжения либо качения. В последние десятилетия буксовые узлы оборудовались исключительно роликовыми подшипниками, что объясняется их свойством обеспечивать в ходе эксплуатации высокие осевые нагрузки и скорости движения, надежностью и экономичностью.

В настоящее время существует три основных классификации буксовых узлов с роликовыми подшипниками: по типу подшипников, способу их посадки на ось, конструкции корпуса буксы.

На практике применяются три типа роликовых подшипников: конические двух- и однорядные (с коническими роликами), цилиндрические однорядные (с короткими цилиндрическими роликами), сферические двухрядные (со сферическими роликами).

Наиболее распространены подшипники с цилиндрическими роликами, сферические в вагоностроении не применяются.

По способу посадки подшипников на шейку оси они бывают на горячей и прессовой посадке. По конструкции корпуса буксы бывают первого и второго типа. Для грузовых вагонов применяются буксы первого типа без опор на рессорные комплекты, буксы второго типа имеют такие опоры и…

2.2 Конструктивные особенности основных типов подшипников вагонных букс

Руководящим документом по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524) мм разрешено применение в эксплуатации роликовых подшипников следующих типов: 36-232726Е2М, 36-42726Е2М, 30-232726Е2М, 30-42726Е2М, которые соответствуют габаритным размерам 130x250x80 мм и требованиям ГОСТ 520, ГОСТ 18572.

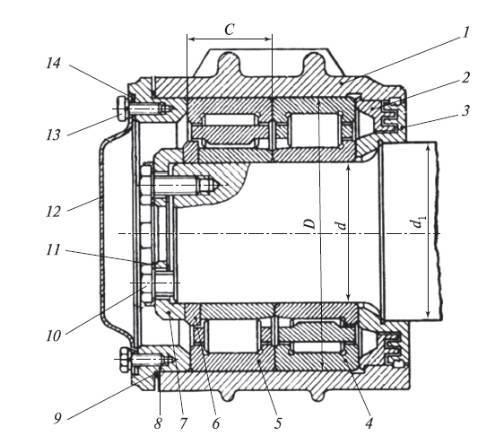

Подшипники устанавливаются в корпуса букс. Они крепятся на оси колесной пары тарельчатой шайбой и тремя (четырьмя) болтами М20 (тип РУШ-957-Г) либо корончатой гайкой Ml 10x4 (тип РУ1-950-Г) (рис.1, 2).

Маркировка подшипников производится согласно требованиям ГОСТ 520, ТУ ВНИИПП.048-1-00 на внутреннем и наружном кольцах с одной стороны. В подшипнике 30-42726Е2М СПЗ 256 Э-А-Т: 30-42726Е2М — тип подшипника, СПЗ — предприятие- изготовитель подшипника, 256 — порядковый номер подшипника, Э — год выпуска подшипника, А — месяц выпуска, Т — изготовление подшипника по ТУ.

|

|

|

Рисунок 1 - Буксовый узел с роликовыми цилиндрическими подшипниками с торцевым креплением шайбой тарельчатой и болтами М20:….

|

|

2.3 Устройство букс с роликовыми и кассетными подшипниками

ГОСТ 24.153.12 и нормативно-технической документаций предусмотрены основные требования к размерам и условиями изготовления деталей буксовых узлов, адаптеров и корпусов букс. Корпуса букс и адаптеры передают нагрузки от тележки на колесную пару и подшипники. Корпус буксы, как правило, выполнен из стали марки 15Л К20 по ГОСТ 977, а адаптер, который устанавливается на наружное кольцо кассетного подшипника, — из стали 30 ГСЛ по техническим условиям. Лабиринтные части корпусов букс бывают изготавливаемые заодно с корпусом буксы или с отъемной впрессованной частью. Конструкция адаптера представлена на рис.14.

3 Неисправности буксовых узлов вагонов

4 Назначение систем вибрационного контроля, мониторинга и диагностики

В современной технической диагностике машин и оборудования использование сигналов вибрации является основой для решения как простых, так и самых сложных диагностических задач. Можно выделить четыре основных направления развития вибродиагностики, различающихся не только методами и техническими средствами, но и объектами диагностики.

В порядке повышения сложности объектов диагностики первым направлением можно считать ультразвуковую дефектоскопию простейших деталей и конструкций. Основана она на анализе особенностей распространения вибрационных волн в зоне, имеющихся в объекте диагностики дефектов. Вибрация создается специальным источником высокочастотных колебаний, являющимся частью дефектоскопа.

Ультразвуковая дефектоскопия дает надежные результаты при входном и выходном контроле состояния заготовок и деталей, а также отдельных сварных швов и т.п. Проблемы возникают при диагностике собранных узлов, в которых имеют место многократные отражения и значительные потери высокочастотной вибрации, и, в первую очередь, в местах контакта соединяемых деталей. Технические средства ультразвуковой дефектоскопии используют, как правило, один источник ультразвуковой вибрации и один канал измерения отраженного сигнала.

Вторым направлением является тестовая диагностика механических конструкций, также использующая внешний источник вибрации, но на низких и средних частотах. Основана она на анализе особенностей передачи колебательной энергии от источника в исследуемый объект. Особое внимание в тестовой диагностике уделяется анализу формы колебаний и потерям колебательной энергии на резонансных частотах объекта диагностики. Тестовая диагностика объектов проводится чаще всего проектантами этих объектов, для того чтобы направленно изменять их конструкцию, исключая возможность совпадения частоты основных колебательных сил с резонансными частотами объекта. Другим направлением использования тестовой вибрационной диагностики является выходной контроль простейших конструкций на предмет поиска скрытых дефектов, например трещин и т.п.

5 Используемые методы вибрационной диагностики

В механических системах на разной стадии развития дефектов используются разные методы вибрационной диагностики. В первую очередь это касается частотных диапазонов контролируемой вибрации, в которых наиболее отчетливо выявляются зарождающиеся, развитые и аварийно-опасные дефекты.

Жизненный цикл любого элемента (узла) в механическом оборудовании можно разделить на четыре основных этапа – приработки, бездефектной эксплуатации, развития одиночных дефектов и деградации (ускоренного развития цепочки дефектов). На первом этапе идет приработка элементов в составе машины и выявляются только скрытые дефекты изготовления. Снизить их количество можно, повышая качество пооперационного и выходного контроля.

На втором этапе в условиях бездефектной эксплуатации машины происходит только естественный износ ее элементов. На третьем этапе появляются отдельные дефекты, многие из которых в процессе дальнейшей работы могут уменьшаться и даже исчезать.

В качестве примера можно привести наклеп или выкрашивание металла с поверхности качения, которые впоследствии в результате «холодной накатки» могут загладиться, а поверхностный прочный слой металла - восстановиться. Но именно на третьем этапе, если требуется долгосрочный прогноз состояния узла, необходимо обнаруживать зарождающиеся дефекты. И, наконец, четвертый этап характеризуется быстрым развитием цепочки дефектов, порождающих друг…

6 Анализ причин отказов буксовых узлов с использованием средств вибродиагностики

От исправного состояния буксового узла во многом зависит безопасность движения поездов. Надёжная работа буксовых узлов в значительной степени обуславливает надёжность и экономичность работы подвижного состава. Повышение интенсивности эксплуатации вагонов на сети ж.д, вызывает увеличение случаев повреждений ходовых частей, в том числе буксовых узлов.

Для повышения эксплуатационной надежности буксовых узлов нужно постоянно проводить анализ мониторинга их выхода из строя с целью усиления контроля с разработкой способов повышения их надежности как в ремонте, так и в эксплуатации. Одним из способов является сбор и обработка статистической информации. Это позволяет: определить отказы; рассчитать количественные показатели надежности узлов; найти уязвимое место в узле.

После анализа и обработки полученных данных были выявлены элементы буксового узла с наибольшей частотой возникновения отказов. Распределение количества неисправностей по элементам буксового узла и видам приведено в таблице.

Таблица 1 - Распределение количества неисправностей по элементам буксовых узлов вагонов за хххх год.

Заключение

Безопасность движения на железных дорогах, в первую очередь, определяется исправностью подвижного состава. По статистике, первым в списке элементов подвижного состава, подверженных неисправностям, стоит колесная пара. Проблема диагностики колесных пар подвижного состава не нова и в настоящее время существует множество подходов к ее решению, с успехом реализованных на практике. Тем не менее, вопрос об оперативном и дифференцированном подходе к обнаружению дефектов колесных пар в процессе движения до сих пор остается открытым.

Диагностирование состояния машин и оценка степени опасности повреждения на основе данных контроля вибрации — один из наиболее эффективных методов повышения надежности оборудования.

Вибродиагностические комплексы для выявления опасных дефектов и неисправностей ТПС начали внедряться на железнодорожном транспорте с….

Литература….

|