|

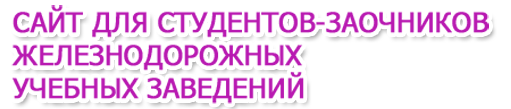

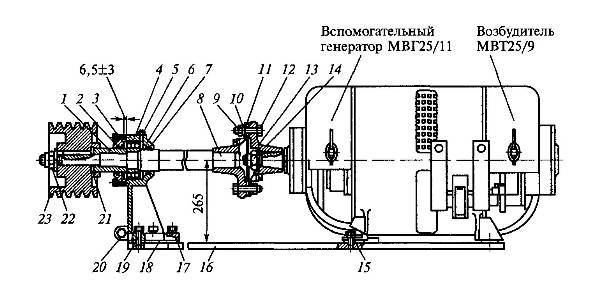

Рис. 4. Привод двухмашинного агрегата:

1 — втулка распорная; 2 — крышка; 3, 12 — болты; 4 — шарикоподшипник; 5 — пресс-масленка; 6 — корпус опоры; 7 — войлочное уплотнение; 8 — вал; 9, 14, 22— гайки; 10— шайба; 11 — диски муфты; 13 — полумуфта ведомая; 75— болт крепления двухмашинного агрегата; 16 — плита; 17 — болты крепления корпуса опоры; 18 — прокладки

Ввиду значительной длины вал привода 8 имеет опору со сферическим шарикоподшипником 4, который воспринимает усилие от натяжения ремней. Вал привода с опорой и двухмашинный агрегат смонтированы на общей плите 16. Плита, корпус опоры и лапы двухмашинного агрегата имеют пазы для возможности перемещения двухмашинного агрегата при натяжении ремней.

Пластинчатая муфта компенсирует погрешности установки вала привода относительно оси двухмашинного агрегата. Излом оси вала относительно оси двухмашинного агрегата допускается не более 0,3 мм на длине 300 мм.

Соосность при центровке обеспечивается постановкой прокладок 18. После центровки положение корпуса опоры 6 на плите фиксируется коническими штифтами 19, положение двухмашинного агрегата — приварными упорами.

Пластинчатая муфта привода состоит из 18 дисков 11, изготовленных из пружинящей листовой стали. Диски имеют шесть отверстий. Пакет дисков тремя болтами (через один) прикреплен к ведущей полумуфте, напрессованной на вал и тремя болтами (также, через один болт) — к ведомой полумуфте 13, посаженной на конусный хвостовик вала двухмашинного агрегата.

При установке привода двухмашинного агрегата в сборе на тепловозе, во избежание перекосов ремней необходимо, чтобы наружный торец ведомого шкива 23 совпал с торцом ведущего торца, что достигается перемещением шкива на валу за счет выемки или постановки прокладок 21.

III. Неисправности двухмашинного агрегата

Электрические машины локомотивов работают в условиях высоких температур, динамических нагрузок, большой запыленности, а также имеют значительные вращающие моменты, перепады рабочих температур, превышения допустимых частот вращения якоря (при боксовании).

Такие условия отрицательно сказываются на состоянии изоляции и вызывают ряд механических повреждений. Из механических повреждений наиболее часто встречаются: излом и износ щеток, коллекторных пластин и гнезд щеткодержателей; ослабление крепления главных и дополнительных полюсов; предельная остаточная деформация остова и горловин моторно-осевых подшипников, посадочных поясков подшипниковых щитов.

Случаются обрывы балансировочных грузов и износ технологических накладок опорных кронштейнов остова тягового электродвигателя. Загрязнение коллекторов щеточной пылью вызывает перебросы по коллектору или на корпус, что приводит к оплавлению пластин и образованию трещин в изоляторах щеткодержателей.

Изоляция, применяемая в электрических машинах, представляет собой разного рода композиции из органических и неорганических материалов. Свойства изоляции в условиях эксплуатации непрерывно изменяются как вследствие естественного старения, увлажнения и загрязнения, так и в результате воздействия на нее внешних факторов — тряски и вибрации, колебания токовых нагрузок.

Ускоренное старение изоляции происходит в основном из-за повышения температуры токоведущих частей сверх допустимой для данного класса изоляции. В высоковольтных машинах кроме теплового старения может иметь место и электрическое, вызванное продуктами ионизации газовых и воздушных включений, находящихся в толще изоляции.

При ослаблении соединения проводников их сопрягаемые поверхности, как правило, окисляются, площадь контакта уменьшается, что вызывает перегрев контактных соединений и разрушение изоляционного покрытия.

Колебание токовых нагрузок оказывает существенное влияние на состояние токоведущих частей. От переменных напряжений, возникающих при нагревании и охлаждении обмотки, а также от электродинамических сил, действующих на проводники, обмотка в пазовой части сердечника якоря начинает вибрировать и вызывает появление в проводниках надломов и трещин, особенно в ее лобовых частях.

В осенне-зимний период изоляция подвергается более интенсивному увлажнению: осенью—из-за повышенной влажности воздуха, зимой— вследствие образования конденсата после постановки тепловоза в здание депо. Вода, как и масло, проникает в мельчайшие поры и трещины изоляции, что отрицательно сказывается на надежности последней. Таким образом, повреждения токоведущих цепей и узлов электрического оборудования вызываются:

- пробоем изоляции на корпус или межвитковыми замыканиями вследствие ее старения и механического разрушения;

- увлажнением и загрязнением поверхностных слоев изоляции;

- перегревом или распайкой контактных соединений;

- возникновением трещин и надломов в проводниках и обмотках электрических узлов.

IV. Ремонт двухмашинного агрегата

Разборку вспомогательных электрических машин ведут в такой последовательности. Снимают шкивы или муфты, служащие для присоединения к другим машинам, узлам, затем защитные сетки, кожуха, щетки, щеткодержатели, подшипниковые щиты с деталями, якорь и при необходимости полюсы. Для снятия шкивов применяют специальные приспособления.

Гайки, крепящие шкивы на валах, снимают торцовыми ключами. Снятые детали метят для установки затем на свои места и передают в моечную машину или для ремонта. Осматривают поверхность конуса вала, шпоночного паза, состояние резьбы и т.д.

После снятия деталей привода, кожухов, крышек смотровых люков производят внутренний осмотр, обращая внимание на рабочую поверхность коллектора, бандажи якоря, крепление проводов, перемычек, щеткодержатели. Осмотр делают для того, чтобы определить возможность проверки данной машины на холостых оборотах. Если никаких повреждений не обнаружено, машину подключают к источнику питания.

При частоте вращения 250—400 об/мин прослушивают работу подшипников, щеток. Исправные подшипники должны работать без стука с равномерным шумом. Скрежет, стук, неравномерный шум показывают на то, что в подшипнике имеются повреждения. После этого проверяют вибрацию электрической машины ручным вибрографом ВД, наконечник которого устанавливают на лапу машины.

Повышенная вибрация указывает на нарушение балансировки якоря. Затем проверяют сопротивление изоляции при необходимости по отдельным цепям, т. е. обмотку якоря, катушек полюсов. Пониженное сопротивление изоляции машины или отдельных ее обмоток показывает на то, что обмотка увлажнена, замаслена и покрыта пылью (угольной), имеет дефекты непосредственно изоляция и т. д.

Сняв кожуха с обеих коллекторных камер н защитную сетку над вентилятором, отвертывают со стороны возбудителя болты, крепящие кольцо. Затем, отвернув винты, соединяющие крышку с внутренней лабиринтной втулкой, снимают крышку.

Освободив якорь от удерживающих его деталей подшипникового узла со стороны возбудителя, разъединяют станины, для чего отвертывают болты. При помощи отжимных болтов выпрессовывают станину вспомогательного генератора из посадочного бурта станины возбудителя.

Поддерживая якорь в месте крепления вентилятора тросом, снимают станину возбудителя. Якорь при этом остается в станине вспомогательного генератора. После этого необходимо отвернуть болты, крепящие кольцо со стороны вспомогательного генератора н только после этого, натянув трос, на котором вывешен якорь, вынуть его из подшипникового узла и из станины вспомогательного генератора.

Работы эти следует выполнять осторожно, чтобы не повредить обмотку якоря и полюсов коллектора. Вынутый якорь укладывают на специальный стеллаж.

Подшипники, внутренние лабиринтные втулки остаются на якоре. После того как якорь уложили на стеллаж, снимают со стороны привода втулку за имеющуюся на ней проточку и удаляют шайбу. Для снятия этих деталей используют механические или индукционные съемники. Со стороны, противоположной приводу, при подворачивании трех болтов с вала якоря снимают упорное кольцо.

освобождения подшипников от деталей, ограничивающих их перемещение, механическим съемником спрессовывают с вала подшипники, а затем снимают втулку.

Остов с катушками после разборки передают в камеру для обдувки, затем техническими салфетками, увлажненными в бензине, протирают катушки полюсов и межкатушечные соединения.

Поверхность остова снаружи и внутри протирают салфетками, увлажненными керосином. При большом количестве ремонтируемых машин металлические детали, не имеющие изоляции, кожаных, войлочных или резиновых уплотнений, обмывают в моечных машинах.

В ряде случаев допускают мойку обмоток машин. Так, например, магнитная система (остов с катушками) некоторых вспомогательных машин бывает настолько замаслена, что салфетками очистить ее не удается. Кроме того, из-за замасливания н загрязнения катушки в этой системе, как правило, имеют низкое сопротивление изоляции.

Поэтому замасленные магнитные системы моют, используя для этого смесь бензина с водой в соотношении 3:7 при температуре 85—90°С с давлением моющей струи 1,5 кгс/см2. Мойку продолжают в течение 10—15 мин После мойки магнитную систему или отдельные катушки сушат на воздухе, а затем помещают в сушильную печь на 5—10 ч в зависимости от размера деталей. Температура в печи должна быть 120—130°С.

Такую мойку делают в специальной закрытой камере с вытяжной вентиляцией с соблюдением мер предосторожности от образования взрыва и пожара. Вымытые таким способом н высушенные катушки, как правило, полностью восстанавливают изоляционные свойства. После мойки и сушки детали осматривают на ремонтных позициях.

При осмотре механических узлов особое внимание обращают на состояние посадочных и привалочных поверхностей, крышек, подшипниковых щитов, лабиринтных колец и втулок Забоины и задиры на привалочных и посадочных поверхностях должны быть зачищены.

При наличии сорванных лабиринтов у крышек, колец эти детали заменяют новыми или восстанавливают наплавкой с последующей обработкой по чертежу.

После устранения механических повреждений детали по посадочным поверхностям обмеряют. Замер производят штихмасом три раза со сдвигом на 120° по окружности и берут средний из них. Овальность указанных поверхностей допускается не более 0,2 мм.

Замерив посадочные поверхности, определяют натяги посадок щитов в остов, которые должны быть в пределах от +0,07 до —0,07 мм у стартер-генераторов, от +0,06 до —0,1 мм — у генераторов типов ВС-650, ВС-652, А-706, т.е. может быть натяг, но может быть и зазор, но не более указанных величин.

Если указанные натяги не получаются, то щит по посадочной поверхности наплавляют или наносят клей ГЭН-150(В). Если же щит по наружной поверхности наплавляли, то одновременно наплавляют и внутреннюю, потому что обе поверхности после наплавки требуют обработки для обеспечения концентричности посадочных поверхностей щита в остов и поверхности под подшипник. Резьбовые поверхности проверяют калибром. Если резьба ослабла или имеет забитые нитки, то ее восстанавливают наплавкой или перерезают на ремонтный размер.

Катушки осматривают и по внешним признакам определяют возможные дефекты. Ослабшие катушки на полюсах закрепляют. При механическом повреждении изоляции или ее местном перегреве катушку заменяют.

Если поверхность катушек полюсов удовлетворительная (чистая, ровная, одинакового цвета), а заделка выводов, поверхность межкатушечных соединений и наконечников хорошая, катушки из остовов не вынимают. Местные повреждения изоляции межкатушечных проводов восстанавливают наложением изоляционной ленты с промазкой ее и закреплением клеющим изоляционным лаком по концам на здоровой части изоляции.

Тщательно осматривают места закрепления межкатушечных соединений между собой или к скобам на остове. У катушек полюсов проверяют на импульсной установке межвитковые замыкания. Целостность контактных соединений проверяют по изменению показаний стрелки амперметра при пропускании тока и качке мест соединений. Погнутые наконечники выправляют, а имеющие перегревы, шероховатости на рабочей поверхности зачищают шлифовальной шкуркой.

Выпрямленный и очищенный наконечник обслуживают припоем ПОССу-40-0,5. В качестве флюса применяют 35%-ный раствор канифоли в бензине. Если наконечник не может быть исправлен на месте, его заменяют. Для этого провод у наконечника обрезают.

Конец провода у обрезанного края очищают от изоляции, жилы зачищают шлифовальной шкуркой, покрывают канифолью и облуживают. Подготовленный таким образом провод вставляют в облуженный наконечник; все это в сборе обжимают и пропаивают указанным припоем. Наплывы припоя снимают щеткой.

Межкатушечные соединения не должны быть натянуты и не иметь свободного перемещения. Натянутое положение может при вести к обрыву отдельных жил проводов, обрыву наконечников и другим повреждениям, а свободное их перемещение — к перетиранию изоляции, если этот провод касается другого или детали, и к излому жил у наконечников.

Поэтому во всех машинах провода между собой в определенных местах прибандажируют друг к другу. Если все детали магнитной системы исправны, проверяют расстояние между полюсами, подтягивают ослабшие болты полюсов и покрывают катушки изоляционной эмалью из пульверизатора, сушат и замеряют в нагретом состоянии сопротивление изоляции, которое должно быть не менее 3 МОм.

Если при осмотре обнаружена катушка с поврежденной изоляцией, которая не может быть исправлена на месте, или катушка с межвитковым замыканием, пробоем изоляции, то такую катушку заменяют новой.

Ремонт катушек с заменой корпусной изоляции и межвитковыми замыканиями в депо не производят. Новую катушку необходимой полярности устанавливают взамен снятой, запрессовав ее с необходимой плотностью.

Устанавливают полюс в остов приспособлением, исключающим повреждение изоляции. Подъем катушек за выводы не допускается. Установленный в остов полюс закрепляют болтами, обращая внимание на постановку уплотняющих и диамагнитных прокладок.

До окончательного закрепления полюса проверяют полярность, а после закрепления — расстояние между полюсами по диаметру и между собой, обеспечивая необходимые размеры. Катушки соединяют между собой в соответствии со схемой внутренних соединений, прилагаемой к каждой из машин.

Конструктивные элементы узла соединения катушек с шинами или проводами различных машин разнятся размером болтов, гаек, пружинных шайб, но в принципе эти детали имеются на всех машинах.

Ремонт якорей возбудителя. Роликовый подшипник снимают, оставляя на валу внутреннее кольцо. Отвернув болты, снимают упорное кольцо, а затем шариковый подшипник при помощи механического съемника. Внутренние лабиринтные крышки также снимают. Характер работ по коллектору, обмотке якоря, бандажам и другим узлам якоря аналогичный описанному ранее.

В отличие от тяговых электродвигателей значительная часть вспомогательных машин имеет встроенные в них вентиляторы, которые прикреплены болтами к литой ступице, напрессованной на вал. При ослаблений ступицы на валу и наличии в ней трещин якорь направляют в заводской ремонт. Если при осмотре будет обнаружена трещина в лопатке, то вентилятор снимают, трещины разделывают, заваривают и зачищают, после чего вентилятор балансируют статически, затем закрепляют на ступице.

После этого якорь обязательно балансируют динамически при помощи балансировочных грузов. Отличительной особенностью вспомогательных машин является крепление коллекторов гайкой, которую при ремонте подтягивают специальным торцовым ключом при нагреве коллектора до температуры 70—80°С.

Крепление обмоток большинства вспомогательных машин в пазах сердечника и на лобовых частях выполняют проволочным или стеклянным бандажом. Ослабший бандаж заменяют.

При ослаблении контактных колец (однокорпусного агрегата или других машин) их можно закрепить следующим образом: концы обмотки якоря отпаивают от контактных колец, кольца спрессовывают с вала якоря. На валу в месте посадки кольца профрезеровывают шпоночный паз, а в контактных кольцах резцом делают паз под шпонку.

Стальную шпонку размером 40X5X5 мм заводят в паз на валу. Затем ведут подготовку вала для насадки на него контактных колец. Вал зачищают наждачной шкуркой, обезжиривают бензином, после чего выдерживают на воздухе 10—15 мин. На очищенную таким образом поверхность наносят кистью два слоя клея ГЭН-150(В). После нанесения первого слоя клея вал выдерживают на воздухе при температуре 18—20°С в течение 5—7 мин и после нанесения второго слоя — еще 10—15 мин. Затем насаживают контактные кольца на шпонку и сушат в течение 3—5 ч при температуре 100—120°С.

После сушки и очистки к контактным кольцам припоем ПОССу-40 припаивают концы обмотки якоря. При посадке колец контролируют, чтобы смещение отводов контактных колец и пазов относительно друг друга не превышало 1 мм. Ослабление контактных колец из-за недостаточного натяга имело место на однокорпусных агрегатах, выпущенных до середины 1966 г., поэтому на этих машинах, даже не имеющих ослабления, в профилактических целях закрепляют контактные кольца стопорным винтом.

Для этого в пазу между контактными кольцами сверлят и нарезают отверстие М4 глубиной 15—16 мм, в которое завинчивают винт, предварительно смазанный эпоксидным лаком холодного отверждения. После постановки винта паз между контактными кольцами заполняют слоем не менее 1 мм эпоксидным лаком, а затем покрывают эмалью ГФ92-ГС и сушат при температуре 105°С в течение 3 ч.

Валы якорей проверяют магнитным дефектоскопом. Если обнаружена трещина, то якорь выбраковывают. Трещины в валах заварке не подлежат. Резьбу валов проверяют калибрами 3-го класса. Изношенные резьбы, шпоночные канавки заплавляют, затем обрабатывают на станке и нарезают новую резьбу. Допускается резьбу вала перерезать на ближайший размер по ГОСТу с изготовлением новой сопрягаемой с валом деталью (гайкой).

Изношенные посадочные поверхности вала (под шкивы, муфты, лабиринтные кольца, втулки под подшипники) восстанавливают наплавкой или осталиванием. Последнее позволяет получить слой покрытия толщиной 0,001—1,5 мм, твердостью 300—800 кгс/мм2. При осталивании ремонтируемую деталь присоединяют к минусу источника постоянного тока и она служит катодом, а анодом является электрод из стали.

Электролит для осталивания представляет собой раствор соляной кислоты и хлористого железа в дистиллированной воде. При пропускании электрического тока находящиеся в электролите положительно заряженные ионы железа движутся к отрицательно заряженной детали, отдают свои заряды, вследствие чего деталь покрывается слоем металла.

Регулируя плотность тока, можно получить покрытия с желаемой твердостью.

По окончании процесса осталивания вал промывают водой и нейтрализуют (валы генераторов и тяговых электродвигателей таким способом не восстанавливают).

Валы, имеющие на посадочных поверхностях риски, задиры общей площадью не более 5—10%, разрешается оставлять с зачисткой выступающих краев.

Поперечные риски на галтелях разрешается зашлифовывать с плавными переходами к основной поверхности. Изгиб вала может быть устранен механической правкой (для машин малой мощности) и наплавкой металла с последующей обработкой.

Для устранения изгиба вала якорь зажимают в центрах приспособления, под якорь или ротор через деревянную или фибровую прокладку плавно прикладывают усилие при помощи рычага (ключа, ломика и т.д.). При правке вал периодически поворачивают, а установленный на суппорте индикатор отмечает выгнутые участки вала. После правки вал проверяют на станке по всей поверхности.

Сборка. Для сборки необходимо подобрать детали подшипниковых узлов с обеих сторон (подшипниковые щиты, лабиринтные кольца и крышки, подшипники, упорные шайбы, кольца, втулки, крепежные детали).

Протирают салфеткой еще раз вал в местах под посадку деталей, устанавливают на вал внутренние лабиринтные крышки и другие детали, которые предусмотрены конструкцией, надевают внутреннее кольцо роликового подшипника со стороны привода и определяют натяг.

Затем на внутреннее кольцо надевают наружное кольцо с роликами и замеряют щупом радиальный зазор. Для каждого подшипника и типа машины существует определенная величина радиального зазора в свободном состоянии, меньше которой нельзя собирать подшипник, так как возможно защемление роликов при работе (нагреве, деформациях вала).

Если радиальный зазор в норме, то наружное кольцо с роликами запрессовывают в подшипниковый щит. Как правило, сборку подшипника в щите выполняют по скользящей посадке, т. е. или с небольшим натягом, или с небольшим зазором. Поэтому подшипники при незначительных ударах молотком через текстолитовую прокладку входят в свои гнезда.

При установке на вал шарикового подшипника его нагревают до температуры 80—100°С в масляной ванне или индукционным нагревателем. Нагретый подшипник насаживают на вал электрической машины ударом молотка по оправке, упирающейся во внутреннее кольцо.

Оправка представляет собой стальной стакан, на торцы которого привернуто фибровое или медное кольцо, смягчающее удары. Ударять по наружным кольцам или шарикам нельзя, так как можно вызвать их повреждение. Оправка должна иметь внутренний диаметр на 1,5—2 мм больше, чем диаметр шейки вала, на которую напрессовывают подшипник.

При подборе шарикового подшипника необходимо учитывать, что суммарный натяг колец подшипников на валу и в гнезде должен быть меньше радиального зазора подшипника, чтобы не допустить его заклинивания в процессе эксплуатации.

Признаком увеличенного радиального зазора шарикового подшипника служит сдвиг наружного кольца в радиальном направлении и покачивание относительно шариков. Насаженный на вал подшипник должен свободно вращаться от руки. Затем проверяют осевой разбег от руки по смещению наружного кольца относительно внутреннего.

Запрессованный в щит роликовый подшипник заполняют смазкой. Станину устанавливают вертикально стороной коллектора вверх и запрессовывают в него передний подшипниковый щит со щеткодержателями (траверсой).

Щит напрессовывают на проточку станины и на подшипник. Завертывают болты, диаметрально расположенные, чтобы не допустить перекоса при запрессовке.

После этого поворачивают станину статора стороной привода вверх (или в горизонтальное положение), осторожно вставляют якорь с навешенным на нем подшипниковым щитом (со стороны привода).

При заведении вал якоря (в горизонтальном положении) со стороны коллектора направляют монтажной шпилькой, вставляемой в резьбовое отверстие торца.

Подшипниковый щит (со стороны привода) также при прикасании к торцу станины ломиком через отверстия в щите направляют на посадочный поясок станины и прихватывают болтом.

Далее при вывешенном щите в его отверстия вставляют болты, которые постепенно затягивают каждый раз на 2—3 оборота. Поря док затяжки такой же, как и для подшипника со стороны коллектора, т. е. диаметрально расположенные болты.

Затянув до отказа болты, протирают салфеткой доступные части вала, щита, которые могли загрязниться при введении якоря в станину, и приступают к сборке других деталей подшипникового узла. Присоединяют болтами внутреннюю и наружную лабиринтную крышку, устанавливают необходимые шайбы, кольца.

Последние перед посадкой нагревают в масле до температуры 120—130°С или индукционным нагревателем. При сборке подшипников следует иметь в виду, что один из них имеет некоторую свободу перемещения в осевом направлении. Делается это для того, чтобы компенсировать осевое перемещение якоря, которое может быть результатом нагрева, неточности сборки, деформации вала и т. д.

При текущем ремонте ТР-3 щетки заменяют новыми независимо от их состояния. Новые щетки предварительно притирают на приспособлении, представляющем собой электродвигатель, на вал которого насажены кольца с диаметрами, соответствующими диаметрам ремонтируемых машин и необходимой шириной.

Щетки устанавливают в специально смонтированные гнезда с пружиной.

Кольца с установленными на них щетками закрывают кожухом для забора щеточной пыли, образующейся при притирке. На кольца нанесены насечки для того, чтобы создать шероховатость. Для предварительной притирки достаточно сделать несколько оборотов вала (зависит от степени шероховатости колец). Окончательную притирку щеток делают на каждой машине.

Щетки устанавливают каждую в свой щеткодержатель, закрепляют и измеряют нажатие. Предварительно проверяют и устанавливают зазор между корпусом щеткодержателя и коллектором. Это расстояние должно быть в пределах 2—3 мм.

Регулируют это расстояние перемещением корпуса щеткодержателя по вертикали при отпущенном болте крепления. Зазор между щеткой и корпусом, измеряемый щупом, должен быть по направлению вращения 0,1—0,35 мм и вдоль коллектора 0,2—0,5 мм.

После окончательной установки и закрепления щеткодержателя и щетки делают окончательную притирку щеток на коллекторе. Для этого под щетки подкладывают шлифовальную шкурку шероховатой стороной к щеткам, протягивают ее три-четыре раза, продувают от пыли, а затем подключают машину к источнику питания и приводят во вращение якорь.

Щетки при этом должны приобрести зеркальный блеск. Во время притирки обращают внимание на состояние поверхности прилегания щетки. Односторонняя притирка щетки показывает на перекос щеткодержателя. Окончательную притирку щеток совмещают, как правило, с испытанием машины на стенде.

При регулировке нажатия пружин проверяют легкость перемещения нажимных пальцев, правильность положения относительно середины щетки, отсутствие перекосов пружины, касания боковых вырезов щеткодержателей. Нажатие на щетки регулируют затяжкой пружины, а в некоторых — подгибкой деталей нажимного механизма.

Тщательно проверяют прокладки и крепление проводов на сборных шинах разноименной полярности, выводы проводов из остова машины, установку резиновых втулок на выходе из остова и т. д.

После сборки машины испытывают на холостом ходу для проверки правильности сборки, приработки щеток. Прослушивают работу подшипников. Якорь машины должен легко трогаться, свободно вращаться без заеданий. Шум от работы подшипников и щеток должен быть ровным, однообразным.

Скрежета, стука, вибрации не должно быть. После проверки на холостом ходу машину при необходимости специальной настройки передают на испытательный стенд.

V.Техника безопасности при ремонте двухмашинного агрегата

Слесарь должен: применять безопасные приемы труда; содержать в исправном состоянии и чистоте инструмент, стенды и приспособления; выполнять входящую в его обязанности или порученную мастером работу; внимательно следить за сигналами руководителя работ и выполнять все его указания и распоряжения.

Требования безопасности перед началом работ. Перед началом работы слесарь должен надеть полагающуюся ему исправную спецодежду и спец. обувь, привести их в порядок.

Не допускается носить спецодежду расстегнутой и с подвернутыми рукавами. На рабочем месте слесарь должен внешним осмотром проверить состояние инструмента, приспособлений, наличие на стеллажах и ремонтных установках запасных частей и материалов.

Неисправный инструмент, измерительные приборы, шаблоны должны быть заменены на исправные. При производстве работ в другом цехе доложить мастеру данного цеха о необходимости выполнения определенных операций и приступить к ним после получения разрешения. Обо всех обнаруженных недостатках слесарь обязан сообщить мастеру и не приступать к работе до их устранения.

Требования безопасности в аварийных ситуациях. При возникновении аварийной ситуации слесарь обязан прекратить работу, немедленно сообщить о случившемся мастеру и далее выполнять его указания по предупреждению несчастных случаев или устранению возникшей аварийной ситуации.

Слесарь, находящийся вблизи от места происшествия, по сигналу тревоги обязан немедленно явиться к этому месту и принять участие в оказании пострадавшему первой (до врачебной) помощи или устранения возникшей аварийной ситуации. При возникновении пожара сообщить в пожарную охрану по телефону и руководителю работ.

Во время сборки и при испытаниях электрических машин необходимо строго соблюдать Правила охраны труда и безопасности производства работ и производственной санитарии. Разборка и сборка подшипниковых узлов должна осуществляться с помощью съемников, прессов и индукционных нагревателей.

Испытания электрических машин на электрическую прочность изоляции после ремонта должны производиться на специально оборудованной станции (площадке, стенде), имеющей необходимое ограждение, сигнализацию, знаки безопасности и блокирующие устройства.

Перед началом и во время испытаний на станции (площадке) не должны находиться посторонние лица. Управлять испытательным агрегатом должен руководитель работ, проводить испытания — персонал, прошедший специальную подготовку.

Сборка схем на испытательных стендах должна осуществляться при полном снятии напряжения. Питающие кабели для испытания электрических машин высоким напряжением должны быть надежно присоединены к зажимам, а корпуса машин заземлены.

Подачу и снятие напряжения необходимо осуществлять контакторами с механическим или электромагнитным приводом или рубильником, имеющим защитный кожух. Измерение сопротивления изоляции, контроль нагрева подшипников, проверка состояния электрощеточного механизма, а также пересоединение на зажимах должны производиться после отключения напряжения и полной остановки вращения якоря.

При проверке щеток на искрение необходимо использовать защитные очки и специальные индикаторы.

Литература:

1.Рахматулин М. Д. Технология ремонта тепловозов. М.: Транспорт, 1983. 447 с.

2.Рудая К. И. Электрическое оборудование тепловозов. Устройство и ремонт. М.: Транспорт, 1981. 287 с.

3.Справочник по ремонту тепловозов/ И. Г. Кокошинский, Л. В. Клименко, В.А. Горбатюк, Е. Н. Стеценко. 2-е изд., перераб. и доп. М.: Транспорт, 1976. 304 с.

4.Технология ремонта тепловозов/ В. П. Иванов, И. Н. Вождаев, Ю. И. Дьяков, А.Я.

|