|

Выдержка из курсовой работы

"Технология ремонта и ультразвуковой контроль валов якорей ТЭД. Электровоз ВЛ80С".

Содержание

Ведение

1.Назначение, основные элементы конструкции, технические данные, эскиз ремонтируемого узла

2. Условия работы сборочной единицы, действующие нагрузки

3. Характеристика неисправностей и повреждений, причины появления, способы выявления

4. Периодичность, сроки ремонта, техническое обслуживание. Объем работ, браковочные размеры

5.Способы очистки, осмотра, контроля

6. Технология ремонта (замена, восстановление и способы восстановления)

7.Методы ремонта и повышения надежности.

8. Приспособление, технологическая оснастка, средства механизации, оборудование, применяемое при ремонте

9.Особенности сборки, проверки и испытание комплекта сборочной единицы

10.Организация рабочего места

11.Техника безопасности при ремонте, сборке, испытании

12.Обеспечение безопасности движения. Требование ПТЭ

Литература

II. Графическая часть.

1 лист-маршрутная карта

2 лист-карта эскизов

3 лист-карта технологического процесса ремонта

4 лист-операционная карта технического контроля

1.Назначение, основные элементы конструкции, технические данные, эскиз ремонтируемого узла

|

|

|

|

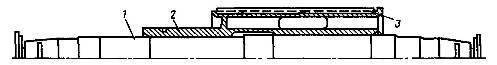

Рис.1. Вал с втулкой якоря тягового двигателя НБ-418К:

1 — вал; 2 — втулка; 3 — шпонка для сердечника и нажимных шайб якоря

|

|

Вал якоря выполнен из стали 20ХНЗА и термически обработан. Он имеет плавные переходы от одного диаметра к другому. Концы вала заканчиваются конусами для посадки шестерен, а в торцах имеется внутренняя резьба М60ХЗ для гаек крепления шестерен.

На конусных поверхностях вала предусмотрены специальные канавки, предназначенные для съема шестерен гидравлическим способом, и шпоночные канавки для установки муфт при испытаниях двигателей на стенде.

На вал напрессовывается без шпонки усилием 686—981 кН (70—100 тс) втулка якоря с натягом 0,13—0,19 мм. Такая конструкция якоря обеспечивает возможность замены вала без полной разборки якоря.

2. Условия работы вала якоря, действующие нагрузки

Вал тягового двигателя подвержен действию значительных вращающих моментов, которые вызывают большие касательные силы в местах их приложения, а также действию сил магнитного притяжения и сил реакции зубчатой передачи; вал воспринимает, кроме того, вес деталей якоря.

Часто меняющаяся нагрузка с мгновенными толчками в период пуска и торможения, ударная нагрузка при выходе движущей колесной пары из состояния боксования, динамические воздействия от неровностей пути, значительные перегрузки в период выхода из строя одного из тяговых двигателей создают особенно тяжелые условия для работы валов.

3. Характеристика неисправностей и повреждений, причины появления, способы выявления

Трещины могут возникать в валах, якорных коробках, фланцах, нажимных шайбах, вентиляторах, в маслоотбойных уплотняющих кольцах, в крепежных элементах, втулках, болтовых соединениях, в роторах съемных вентиляторов, в пластмассовых корпусах коллекторов и во многих других элементах.

Следует помнить, что некоторые, на первый взгляд незначительные, повреждения могут приводить к тяжелым последствиям. Раковины или трещина на валу якоря могут привести к излому вала (особенно в случае заклинивания колесной пары), а плохое качество притирки или слабая посадка на вал шестерни — к ее проворачиванию.

Местная выработка может возникать в металлических деталях. Повышенный износ посадочных поверхностей будет приводить к ослаблению посадки колец, втулок.

Наиболее часто повышенные износы возникают на рабочей поверхности коллектора, в результате чего ухудшаются условия токосъема и сокращается срок его службы.

Задиры и забоины чаще всего возникают в результате попадания в машину твердых загрязнений (например, песка), ударов, наносимых друг другу деталями с ослабшим креплением, а иногда и в результате случайных ударов при осмотре или ремонте. Наиболее опасны задиры и забоины на...

6. Технология ремонта (замена, восстановление и способы восстановления)

Валы с задирами и поверхностными трещинами на конусах и шейках протачивают до полного удаления дефекта. Для деповского ремонта тяговых двигателей на размеры шеек валов установлено пять ремонтных градаций — три (через 0,25 мм) под посадку колец роликовых подшипников и упорных колец и две под посадку лабиринтных втулок.

Когда кольца с ремонтным размером, соответствующим тому, под который проточена шейка, нет, ставят кольцо с большим внутренним диаметром, а на шейку под это кольцо напрессовывают переходную ремонтную втулку с натягом 0,06—0,08 мм. Насаживают втулку нагретой до температуры 160—180°С. Затем ее протачивают по наружной поверхности до диаметра, обеспечивающего посадку кольца с натягом 0,03—0,065 мм.

В случае если роликовое кольцо имеет внутренний диаметр, незначительно отличающийся от диаметра проточенной шейки вала, уменьшить диаметр кольца можно нанесением на его внутреннюю...

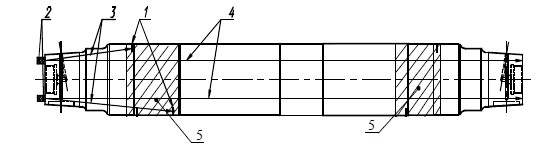

Перед проведением УЗ контроля участок поверхности вала, в который вводится ультразвук, должен быть подготовлен. Для этого необходимо очистить его загрязнения. На рабочем месте дефектоскописта должны быть ультразвуковой дефектоскоп УД2-12 или УД2-102 «Пеленг», или любой другой с комплектом необходимых преобразователей.

Кроме того, на рабочем месте должны быть контрольные образцы для проверки работоспособности и настройки рабочих режимов дефектоскопа. Контрольные образцы должны быть аттестованы.

Необходимо иметь технологическую карту ультразвукового контроля.

Перед дефектоскопированием необходимо установить все органы управления прибором в исходные положения, подключить нужный преобразователь, установить масштаб развертки и определить браковочные режимы чувствительности.

|

|

|

|

Рис. 2. Схема акустического контроля вала ТЭД: 1 - модель дефекта; 2 – прямой ПЭП; 3 – «боковые» лучи; 4 – оси ультразвуковых лучей; 5 – зоны контроля

|

|

9.Особенности сборки, проверки и испытание комплекта сборочной единицы

При посадке деталей на вал не допускают смятия его более твердыми деталями. Кромки насаживаемых деталей выполняют с плавными выкружками больших радиусов. По возможности сокращают число деталей, насаживаемых непосредственно на вал.

Обработку валов производят по второму классу точности и завершают шлифовкой, не допуская возникновения каких-либо поперечных рисок или задиров, нарушающих целость поверхностного слоя вала. Особое внимание уделяют обработке переходных галтелей; хорошие результаты дает полировка галтелей до зеркального блеска.

Чтобы при прессовой посадке втулка якоря прилегала к валу по всей поверхности, стараются уменьшить смятие поверхностей вала и втулки, для чего длинные посадочные поверхности вала делают с уступами по диаметру.

При различных диаметрах соответствующие поверхности втулки якоря во время напрессовки приходят в соприкосновение с валом только на длине одного участка, проходя остальные с зазором.

Если бы диаметр вала под втулкой якоря был одинаков по всей длине, то при напрессовке передняя часть втулки должна была бы пройти весь вал под прессом и смять его, что вызвало бы ослабление посадки второго конца втулки. С другой стороны, первый конец втулки, пройдя весь вал, также имел бы смятую поверхность, что привело бы к ослаблению посадки.

У двигателей НБ-418К выполняют посадку по двум диаметрам с зазором в средней части между посадочными...

Выдержка из курсовой работы

"Технология ремонта кузова электровоза ВЛ10".

Содержание

1.Введение

2.Назначение

3.Устройство

4.Износ и повреждения

5.Технология ремонта

6.Очистка

7.Разборка, дефектовка

8.Минимально допустимые размеры

9.Сборка проверка испытания

10.Техника безопасности

11.Заключение

Список использованных источников

Приложение А спецификация к сборочному чертежу

Приложение Б карты технологического процесса ремонта

или маршрутная карта

2 Назначение

В кузове электровоза размещено электрическое и пневматическое оборудование; часть его занимают кабины управления. Кузов цельнометаллический, имеет обтекаемую форму.

Основным элементом кузова является его рама, через которую передаются тяговые и тормозные усилия. Рама охватывающего типа.

Кузов электрова должен удовлетворять следующим требованиям:..

3 Устройство кузова электровоза ВЛ10

|

|

|

|

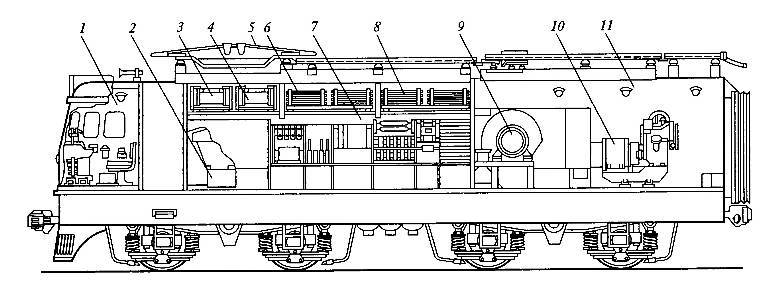

Рисунок 1 - Кузов электровоза постоянного тока серии BЛ10:1 — кабина машиниста; 2— быстродействующий выключатель; 3, 4, 6, 8— резисторы; 5 — токоприемник; 7 — высоковольтная камера; 9— мотор-вентилятор; 10— мотор-компрессор; 11 — отделение вспомогательных машин

|

|

Кузов электровоза (рис.1), на крыше которого установлен токоприемник 5, опирается на тележки. Кузов делится на три части: кабина машиниста 7, высоковольтная камера 7 и отделение вспомогательных машин 11.

В высоковольтной камере расположены основные элементы электрического оборудования: быстродействующий выключатель 2, резисторы 3, 4, 6, 8. В отделении вспомогательных машин размещены мотор-вентилятор 9, мотор-компрессор 10 и другие машины.

Кузов электровоза состоит из двух одинаковых секций обтекаемой формы, соединенных между собой автосцепкой СА-3. Автосцепное устройство работает в тяжелых условиях, что предопределяет интенсивный износ контактирующих поверхностей. Между секциями имеется переходный мостик.

Каждая секция с одной кабиной представляет собой цельнометаллическую конструкцию, сваренную из прокатных и гнутых профилей и листов углеродистой стали.

Основным элементом кузова, несущим все виды нагрузок, является...

4 Износ и повреждения кузова

Из-за статических нагрузок от собственного веса и веса оборудования, а также динамических нагрузок, возникающих при движении, и влияния окружающей среды элементы кузова ЭПС изнашиваются — появляются трещины в рамах, сварных швах, происходит деформация обшивки кузова, обрывы болтов, нарушается уплотнение кузова, а, следовательно, внутри...

5 Технология ремонта

Ремонт металлических частей кузовов: Его выполняют после очистки кузова.

Обнаруженные трещины засверливают по концам, разделывают по всей длине и заваривают электродами Э42. Вентиляционные каналы кузова продувают сжатым воздухом. Особое внимание обращают на перекос кузова, который допускается не более 30 мм по всей его высоте.

Проверяют исправность крыши, крепление и уплотнение люков, проходов труб и проводов. Ослабшие крышевые мостки и поручни надежно закрепляют.

Убеждаются в исправности упругих переходных площадок вагонов электропоездов, порванные места брезента или уплотнительной резины ремонтируют постановкой заплат или полос резины.

Противоразгрузочное устройство разбирают на позиции подъема кузова.

Предварительно измеряют расстояние от рычага до рамы кузова, которое должно быть не менее 5 мм. После этого отворачивают гайку, выбивают валик и снимают ролик с рычага, отсоединяют вертикальный..

7 Разборка, дефектовка

Обмывают боковые поверхности, крышу и низ кузова электровоза; кузов устанавливают на опоры без перекосов для производства ремонта.

Демонтируют электрическое, пневматическое и другое оборудование.

Раму кузова очищают и проверяют на отсутствие трещин в продольных и поперечных балках, буферных брусьях, коробке для автосцепки, опорах, кронштейнах, поясных листах, шкворневых балках, обечайках шкворней, балках для установки тяговых трансформаторов и других элементах.

Прогиб рамы кузова, измеренный по наружным кромкам нижней обвязки между внутренними опорами при снятом оборудовании, не должен превышать: вверх более 10 мм, вниз более 15 мм. При большем прогибе раму выправить разрезкой нижнего обвязочного пояса и вваркой после правки...

9 Сборка, проверка, испытания

После ремонта кузов устанавливают на тележки. Перед подкаткой тележек убеждаются в отсутствии посторонних предметов в вентиляционных каналах кузова.

Отремонтированный кузов опускается на тележки. На электровоз устанавливаются гасители колебаний одного типа. На электровозах с люлечным подвешиванием сборка боковых упоров..

10 Техника безопасности

Все ремонтные работы по восстановлению кузовов локомотивов должны производиться при строгом соблюдении Правил по охране труда и требований безопасности к технологическим процессам. До начала осмотра и ремонта крышевого оборудования ЭПС на электрифицированных деповских путях в контактной сети должно быть снято напряжение, а разъединитель контактной сети должен находиться в отключенном положении и иметь типовое заземление.

Сварочные работы должны выполняться сварщиками, выдержавшими испытания в соответствии с Правилами аттестации сварщиков и имеющими удостоверение установленного образца. При выполнении сварочных работ сварщики и работники, производящие работы вместе с ними, должны быть в спецодежде, спецобуви, а также иметь средства индивидуальной защиты и предохранительные приспособления (защитные очки, щитки), в зависимости от вида сварки и условий ее применения.

Перед проведением сварочных работ на высоте, с лесов или подмостков, необходимо применять меры предосторожности против загорания деревянных настилов и попадания брызг расплавленного металла на людей; должны быть расставлены и готовы к действию первичные средства пожаротушения (огнетушители, емкость с водой, ящик с песком).

Временные рабочие места электросварщиков, находящиеся в кузове ЭПС, в помещении или на открытом воздухе, ограждают переносными щитами или ширмами, изготовленными из несгораемых материалов.

Наружную обмывку ЭПС на открытых площадках производят на...

|

|